Protezione anticaduta

La base di un sistema individuale di protezione anticaduta – Punto di ancoraggio e connettore.

Punto di ancoraggio: punto in cui il sistema di protezione anticaduta è collegato in modo affidabile (fettuccia di ancoraggio, treppiedi, linea vita, ecc.)

Deve avere una resistenza > 10 kN per almeno tre minuti (EN 795 Classe B) e deve trovarsi ad un’altezza sufficiente per evitare, in caso di caduta, l’impatto dell’operatore contro il suolo o una struttura sottostante il piano di lavoro

Connettore: elemento di collegamento tra il sistema di collegamento ed il punto d’ancoraggio (pinza d’ancoraggio, moschettone di grande apertura, ecc.)

Deve avere una resistenza > 15 kN per almeno tre minuti (EN 362)

Imbracatura anticaduta: in caso di caduta deve essere in grado di trattenere l’operatore e di garantire un arresto senza causare ferimenti. L’unica imbracatura in grado di sostenere una persona in caso di caduta garantendone l’arresto è quella completa, munita di bretelle e di cosciali a norma (EN 361). Essa deve essere scelta secondo il tipo di lavoro da svolgere e l’ambiente di lavoro. Tutti i punti di aggancio sull’imbracatura devono avere una resistenza superiore a 15 kN per una durata di almeno 3 minuti (EN 361 ed EN 358).

Dispositivo di collegamento: elemento che collega l’imbracatura anticaduta al punto di ancoraggio o al connettore (cordino anticaduta, dispositivo retrattile, ecc.). Deve limitare la caduta e deve essere selezionato in funzione dell’ambiente di lavoro. Deve essere calcolata l’altezza di caduta potenziale per determinare l’elemento di collegamento necessario.

- LA NORMA EN353-1 Dispositivi di tipo guidato su linea di ancoraggio rigida.

- EN353-2 Dispositivi di tipo guidato su linea di ancoraggio flessibile

EN354 Cordini EN355 Assorbitori di energia

- EN358 Sistemi di posizionamento sul lavoro

- EN360 Dispositivi anticaduta di tipo retrattile EN361 Imbracature per il corpo

- EN362 Connettori EN795 Dispositivi di ancoraggio – Classe A e B

- EN363 Sistemi di arresto caduta

- EN813 Imbracature con cosciali

- EN1149 Proprietà elettrostatiche

- EN1496 Dispositivi individuali per la protezione contro le cadute / dispositivi di sollevamento per salvataggio

Guida per la scelta dell’imbracatura adeguata punto di aggancio dorsale.

Punto di aggancio di base di un’imbracatura anticaduta. Consente di connettere qualsiasi sistema di arresto di caduta. Non adatto per lavorare in sospensione

Punti di aggancio frontale: Collegamento del sistema di arresto di caduta frontale. Può essere utilizzato anche per il recupero

Asole di aggancio sternale: le due asole devono essere obbligatoriamente congiunte con un moschettone, a cui si collega un dispositivo di collegamento anticaduta. Adeguate per vari utilizzi in quota e per il lavoro in spazi confinati

Anelli di aggancio laterali per posizionamento: utilizzati in caso di lavoro eseguito in posizionamento. Permettono di mantenere il lavoratore nella posizione di lavoro. Non devono essere utilizzati per l’arresto delle cadute.

Punto aggancio ventrale: utilizzati in caso di lavoro eseguito in posizionamento consigliato dove sia richiesto un punto di ancoraggio basso.

Guida per la scelta dei dispositivi adeguati sistemi di prevenzione caduta (conformi alla en 358).

Lavori di guardafili e monta pali: cintura di posizionamento abbinata ad un cordino di posizionamento (in alternativa alla cintura di posizionamento si può proporre l’imbracatura anticaduta con cintura di posizionamento).

Il posizionamento sul lavoro non è da considerarsi come anticaduta, il rischio di caduta non deve superare i 50 cm.

Sistemi di arresto caduta (conformi alla EN 363).

Lavori su ponteggi e impalcature, lavori su finestre aperte, lavori su superfici in altezza senza adeguata protezione, lavori con spostamenti laterali sotto una linea di ancoraggio orizzontale: imbracatura anticaduta con attacco dorsale o attacco dorsale/sternale o imbracatura con o senza cintura di posizionamento unita ad un dispositivo dissipatore con assorbimento di energia. Vuoto d’aria necessario di 6 metri.

Lavori di ascensione e discesa (facciate, travature, tetti ed altre superfici inclinate, piloni, scale): imbracatura anticaduta con attacco dorsale/sternale con un dispositivo anticaduta scorrevole (fall stop). Vuoto d’aria necessario di 2 metri.

Lavori su ponteggi e impalcature, lavori in pozzi o cisterne o silos, costruzioni di impalcature con il punto di ancoraggio fisso in alto, lavori di spostamenti in orizzontale e in verticale sotto una linea di ancoraggio orizzontale: imbracatura anticaduta con attacco dorsale con o senza cintura di posizionamento assieme ad un dispositivo anticaduta avvolgibile con fascia tessile o cavo in acciaio con moschettone. Vuoto d’aria necessario di 2 metri.

Guida alla revisione dei dispositivi anticaduta.

La EN 365:2004 specifica che le ispezioni periodiche devono essere fatte al massimo ogni 12 mesi (solo nel caso non si siano verificati incidenti) ed eseguite unicamente da persona competente e nel severo rispetto delle procedure di ispezione periodiche del fabbricante. È raccomandato di tenere una scheda di controllo per ogni componente del sistema..

Elmetti di protezione per l’industria La norma specifica i requisiti fisici e prestazionali, i metodi di prova e i requisiti di marcatura per gli elmetti di protezione per l’industria. Gli elmetti di protezione per l’industria sono destinati essenzialmente a proteggere l’utilizzatore da oggetti in caduta e dalle lesioni cerebrali e fratture del cranio che possono derivarne. L’uso del caso di protezione è obbligatorio per tutti quei lavori che possono provocare lesioni al capo tramite oggetti che cadono, si rovesciano o sono lanciati, oppure tramite carichi oscillanti o urti con ostacoli vari. Secondo la EN 397 il casco di protezione per uso industriale è costituito da una calotta esterna e da un rivestimento interno. L’effetto protettivo del caso di protezione è basato sulla sua capacità di attutire gli urti tramite deformazione elastica e plastica, nonché sulla sua resistenza alla perforazione da oggetti acuminati o taglienti.

Ogni elmetto deve avere un marchio stampato o impresso che riporti le seguenti indicazioni: a) il numero della presente norma europea, b) il nome o la marca del fabbricante, c) l’anno e il trimestre di fabbricazione, d) il tipo di elmetto e) la taglia o la scala taglie Indicazioni complementari, quali le istruzioni o raccomandazioni di regolazione, di montaggio, di uso, di lavaggio, di disinfezione, di manutenzione e di stoccaggio, sono specificate nel foglietto di utilizzo.

Protezione udito

Le principali norme per i DPI di protezione dell’udito sono le seguenti:

- EN 352/1 cuffie

- EN 352/2 inserti auricolari

EN 352/3 cuffie per elmetto

- EN 352/4 cuffie elettroniche

Nell’indicazione dell’attenuazione media di un DPI compaiono i valori espressi in decibel H, M, L che rappresentano l’attenuazione media del dispositivo alle ALTE, MEDIE e BASSE frequenze. L’SNR indica invece l’attenuazione media del protettore su tutto lo spettro di frequenze. In attuazione della Direttiva 2003/10/CE relativa all’esposizione dei lavoratori ai rischi derivanti dagli agenti fisici (rumore) è entrato in vigore il D. Lgs. 195/06 che abroga il D. Lgs. 277/91 e l’art. 24 del DPR 303/56 (per il danno all’udito).

QUESTA È LA SINTESI DEI CAMBIAMENTI PIÙ SIGNIFICATIVI: abbassamento del valore limite (3dBA).

I nuovi valori di intervento diventano:

Valore inferiore: 80 dBA; il datore di lavoro mette a disposizione i DPI.

Valore superiore: 85 dB(A); è obbligatorio l’utilizzo del DPI. Il datore di lavoro e l’RSPP, previa consultazione con l’RLS, scelgono il DPI idoneo e verificano il loro utilizzo.

Valore limite: 87 dB(A); valore che non si può superare nell’ambiente di lavoro, tenuto conto dell’abbattimento dato dalle eventuali soluzioni tecniche sulla fonte del rumore più quello del DPI.

Maggiore attenzione agli aspetti di impulsività del rumore Attuazione di alcuni obblighi a valori soglia più bassi (delimitazione-segnalazione aree a rischio, fornitura DPI, ecc.) Obbligo di redazione e attuazione di un programma di bonifica (al valore superiore di azione).

Protezione mani

EN 420 Requisiti generali e metodi di prova

La norma definisce i requisiti generali e i corrispondenti procedimenti di prova per la progettazione e la fabbricazione dei guanti, la resistenza dei materiali dei guanti alla penetrazione dell’acqua, l’innocuità (valore di pH entro range 3,5 – 9,5, contenuto di Cromo VI < 3 ppm, contenuto proteine estraibili), la confortevolezza e l’efficienza (taglie, destrezza, permeabilità e assorbimento del vapore acqueo), la marcatura e le informazioni fornite dal fabbricante applicabili a tutti i guanti di protezione.

Il guanto è un prodotto per la salvaguardia individuale che protegge la mano e le varie parti della mano. Il guanto potrebbe inoltre coprire parte dell’avambraccio e del braccio. L’indice di prestazione, indicato normalmente da un numero tra 0 e 4 (5 nel caso del taglio), riflette il comportamento del guanto ad una determinata prova. Tale graduatoria consente quindi di classificare i risultati della prova. Il livello 0 indica che il guanto non è stato provato o che non ha raggiunto i requisiti minimi. Un livello di prestazione X indica che il metodo di prova non è adatto al campione di guanto testato. Ad un numero alto corrisponde normalmente un alto livello di prestazione.

EN ISO 374-1: 2016 Guanti per la protezione chimica Tre metodi di test:

- Penetrazione secondo lo standard EN 374-2:2014

- Permeazione secondo lo standard EN 61523-1:2015 il quale sostituisce lo standard EN 374-3

- Degradazione secondo lo standard EN 374-4:2013

EN 374-4:2013 | Test di degradazione (Alterazione delle proprietà fisiche del guanto in contatto con un prodotto chimico) secondo lo standard.

Affinché un guanto possa essere dichiarato idoneo alla protezione contro un prodotto chimico della lista, devono essere eseguiti i test di permeazione e degradazione.

I risultati del test di degradazione devono essere dichiarati nella nota informativa. Sono stati aggiunti alla lista sei nuovi elementi chimici:

| TIPOLOGIA GUANTO | ESIGENZA | MARCATURA |

|---|---|---|

| Tipo A | Impermeabilità (EN 374-2) Tempo di passaggio ≥ 30 min per almeno 6 prodotti chimici della nuova lista (EN 16523-1) |  |

| Tipo B | Impermeabilità (EN 374-2) Tempo di passaggio ≥ 30 min per almeno 3 prodotti chimici della nuova lista (EN 16523-1) |  |

| Tipo C | Impermeabilità (EN 374-2) Tempo di passaggio ≥ 10 min per almeno 1 prodotto chimico della nuova lista (EN 16523-1) |  |

| LETTERA CODICE | AGENTE CHIMICO | CLASSE |

| A | Metanolo | Alcol primario |

| B | Acetone | Chetone |

| C | Acetonitrile | Nitrile |

| D | Diclorometano | Idrocarburo Clorato |

| E | Disolfuro di carbonio | Composto di zolfo |

| F | Toluene | Idrocarburo aromatico |

| G | Dietilammina | Ammine |

| H | Tetraidrofurano | Eteri |

| I | Acetato di Etile | Esteri |

| J | N-Eptano | Idrocarburo saturo |

| K | Idrossido di sodio a40% | Base inorganica |

| L | Acido solforico 96% | Acido minerale inorganico, ossidante |

| M | Acido nitrico 65% | Acido minerale |

| N | Acido acetico 99% | Acido organico |

| O | Ammoniaca 25% | Base organica |

| P | Perossido di idrogeno 30% | Perossido |

| S | Acido fluoridico 40% | Acido minerale inorganico |

| T | Formaldeide 37% | Aldeide |

EN ISO 374-5: 2016 | Guanti protettivi contro microrganismi.

Per guanti protettivi contro batteri e funghi.

VIRUS

Per guanti protettivi contro batteri, funghi e virus.

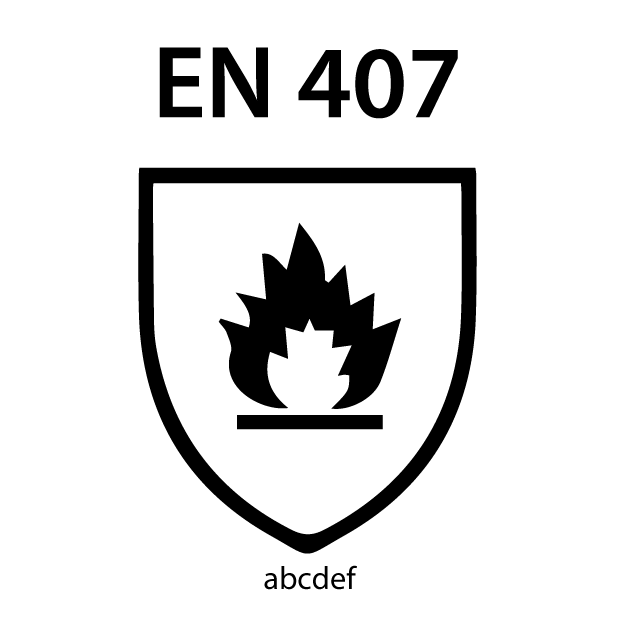

EN 407 | Guanti di protezione contro rischi termici.

| Descrizione | Livello 1 | Livello 2 | Livello 3 | Livello 4 |

|---|---|---|---|---|

| a. Comportamento al fuoco

Persistenza fiamma (secondi) Incandescenza (secondi) |

≤20 |

≤20 ≤120 |

≤2 ≤25 |

≤2 ≤5 |

| b. Calore per contatto

Temperature di contatto (°C) Tempo di soglia (secondi) |

100 ≤15 |

250 <15 |

350 <15 |

500 ≤15 |

| c. Calore convettivo

(indice HTI) |

<4 | ≤7 | ≤10 | ≤18 |

| d. Calore radiante

Trasmissione di calore f (secondi) |

≤5 | ≤30 | ≤90 | ≤150 |

| e. Piccoli spruzzi di metallo fuso

Goccioline |

≤5 | ≤15 | ≤25 | ≤35 |

| f. Grandi proiezioni di metallo fuso

Ferro fuso (grammi) |

30 | 60 | 120 | 200 |

NOTA:

“0” = il guanto non ha superato il test

“X” = il guanto non è stato provato

La norma specifica requisiti, metodi di prova, informazioni da fornire e marcatura dei guanti di protezione contro calore e/o fuoco.

Definizione e requisiti: la natura e il grado di protezione vengono indicati da un pittogramma seguito da una serie di sei cifre che precisano il livello di prestazione per le relative condizioni di rischio descritte nella tabella seguente:

EN 12477 | Guanti di protezione per saldatura.

È prevista una classificazione in due tipi:

– Tipo B: quando è richiesta elevata destrezza (es operazioni di saldatura TIG)

– Tipo A: per gli altri processi di saldatura

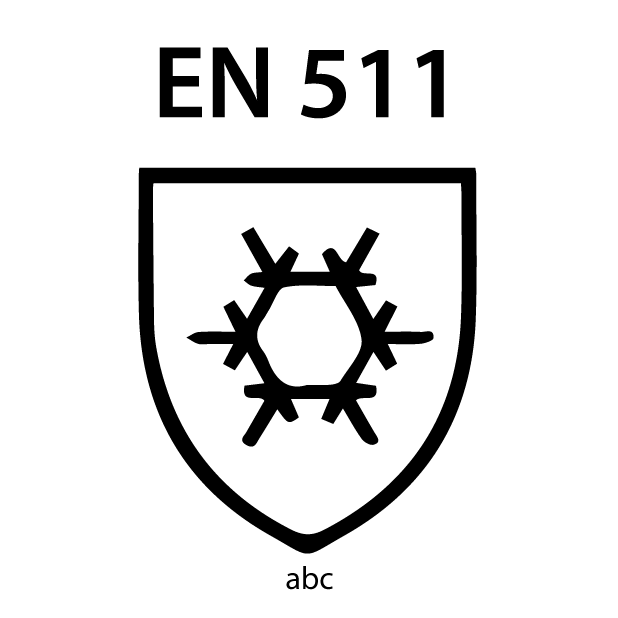

EN 511 | Guanti di protezione contro il freddo.

| Indice prestazione | a | b | c |

|---|---|---|---|

| Freddo convettivo – Isolazione termica ITR in m2 C/w | Freddo da contatto – Resistenza termica R in m2 C/w | Impermeabilità all’acqua | |

| 0 | ITR <0,10 | R<0,025 | nullo |

| 1 | 0,10<ITR<0,15 | 0,025<R<0,050 | promosso |

| 2 | 0,15<ITR<0,22 | 0,050<R<0,100 | |

| 3 | 0,22<ITR<0,30 | 0,100<R<0,150 | |

| 4 | 0,30<ITR | 0,150<R |

Nota:

“0” = il guanto non ha superato il test

“X” = il guanto non è stato provato

La norma specifica requisiti e metodi di prova per guanti che proteggono contro il freddo trasmesso per convezione o conduzione fino a -50°.

Definizione e requisiti: la protezione dal freddo è rappresentata da un pittogramma seguito da una serie di 3 indici di prestazioni, relativi alle proprietà di protezione specifiche

EN 388: 2016 | Guanti di protezione contro rischi meccanici

a) Resistenza all’abrasione (0-4)

Numero di cicli necessari per abradere un foro con carta abrasiva (Klingspor) in un campione circolare di materiale per guanti sottoposto a pressione e movimento costanti

b) Resistenza al taglio da lama mediante Test Coup (0-5)

Numero di cicli necessari per tagliare un campione con una lama circolare in acciaio inox a velocità costante e forza ridotta di 5 newton (circa 510 g.). Per i materiali che smussano la lama, dopo un certo numero di cicli senza taglio, viene eseguito il test ISO 13997 che diviene di riferimento della resistenza al taglio.

c) Resistenza alla lacerazione (0-4)

La forza richiesta per propagare una lacerazione in un campione rettangolare di guanto con un’incisione di partenza, fino a una forza massima di 75N (circa 7.6 kg)

d) Resistenza alla perforazione (0-4)

La forza richiesta per perforare il campione con una punta d’acciaio di dimensioni standard alla velocità costante di 10 cm/min

e) Resistenza al taglio da lama mediante Test ISO (A – F)

La forza in newton (N) necessaria per tagliare un campione utilizzando una lama rettangolare con una determinata macchina per il test di taglio (TDM). Questo test è facoltativo, a meno che la lama nel test Coup non si smussi, rendendolo quindi il riferimento per la resistenza al taglio. Ad ogni valore viene assegnata una lettera nel seguente modo:

| Livelli di protezione | A | B | C | D | E | F |

|---|---|---|---|---|---|---|

| Forza in N (Newton) | ˃2 | ≥5 | ≥10 | ≥15 | ≥22 | ≥30 |

| Resistenza al taglio | RIDOTTA | MEDIA | MEDIA | ELEVATA | ELEVATA | ELEVATA |

f) Resistenza agli urti (P):

Per i guanti protettivi che resistono agli urti. Misura la dissipazione della forza da parte dell’area di protezione in seguito all’urto con un’incudine a cupola a un’energia di impatto di 5 joule. La prova è conforme al test di protezione dagli urti per guanti protettivi da motociclista dello standard EN 13594:2015. Se il test è superato viene aggiunta una “P”, altrimenti non viene indicato alcunché.

| Livelli di protezione | 1 | 2 | 3 | 4 | 5 |

|---|---|---|---|---|---|

| Resistenza all’abrasione (cicli) | ˃100 | ≥500 | ≥2000 | ≥8000 | – |

| Resistenza al taglio da lama | ˃1,2 | ≥2,5 | ≥5 | ≥10 | – |

| Resistenza alla lacerazione (Newton) | ˃10 | ≥10 | ≥50 | ≥75 | – |

| Resistenza alla perforazione (Newton) | ˃20 | ≥60 | ≥100 | ≥150 | – |

| Forza in N (Newton) | ˃2 | ≥5 | ≥10 | ≥15 | – |

Protezione vista

Norme principali

EN 166: requisiti di base

EN 167: metodi per test ottici

EN 168: metodi per test non ottici

Norme per tipologie di filtro (lenti)

EN 169: filtri per saldatura

EN 170: filtri per UV

EN 171: filtri per IR (infrarossi)

EN 172: filtri solari per utilizzo industriale

Saldatura

EN 175: dispositivi per la protezione dagli occhi e del viso durante la saldatura e le tecniche connesse EN 1731: specifiche visiera mista (a rete)

Significato della marcatura sulla montatura

XXX identificazione del fabbricante

166 numero della norma

xxx campi di utilizzo

3 = liquidi (goccioline o spruzzi)

4 = particelle grossolane (polveri con particelle di dimensioni > 5 micron)

5 = gas e particelle di polvere fini (gas, vapori, spruzzi, fumi e polveri con particelle di dimensioni < 5 micron)

8 = arco elettrico da corto-circuito

9 = metalli fusi e solidi caldi

S resistenza alla robustezza incrementata (12 m/s)

F resistenza all’impatto a bassa energia (45 m/s)

B resistenza all’impatto a media energia (120 m/s)

A resistenza all’impatto ad alta energia (190 m/s)

T resistenza a particelle ad alta velocità a temperature estreme

H protettore oculare previsto per una testa di piccole dimensioni

Significato della marcatura della lente

3: codice n°: indica il tipo di filtro (2 e 3 = UV; 4 = IR; 5 e 6 = filtri solari)

1.2: livello di protezione: indica la graduazione della lente

Xxx: identificazione del fabbricante

1: classe ottica (1 = uso continuativo; 3 = uso occasionale)

S/F/B/A : resistenza meccanica

8 resistenza all’arco elettrico da corto-circuito

9 non aderenza del metallo fuso e resistenza alla penetrazione dei solidi caldi

K resistenza all’abrasione da particelle fini

N resistenza all’appannamento

O lenti originali

V lenti di ricambio

| Lenti | Codice tipo di filtro | Numero di graduazione* | Norma Europea | Campi di utilizzo |

|---|---|---|---|---|

|

Incolore Giallo HDL |

Ultravioletti (UV) Da 2 a 3

3 per prodotti EN 170:1992, sostituito da 2C per EN 170;2002 |

Da 1.2 a 5 | EN 170 | Arco elettrico da corto circuito. Lampade a vapori di mercurio ad alta pressione, scarsa luminosità (giallo) |

|

Verdi IR nelle graduazioni 1.7 – 3 – 5 (Horizon) blu cobalto |

Infrarossi 4 |

Da 1.7 a 7 | EN 171 | Industria di lavorazione del vetro – Fonderia |

| Argento I/O

Grigio TSR Blu a specchio Arancio a specchio Argento a specchio |

Filtro solare da 5 a 6 |

Da 1.7 a 4 | EN 172 | Luce solare ad alta intensità di lavoro all’esterno |

| Verde nella graduazione da 1.7 a 6 | Filtro saldatura

da 1.7 a 7 |

Da 1.7 a 7 | EN 169 | Aiuto saldatore (gradazione 1.7)

Saldobrasatura (gradazione da 3 a 5) Ossitaglio (gradazione da 5 a 7) Saldatura ad arco (gradazione ˃7 – richiede l’uso di schermi) |

*più alto è il numero, molto più scura è la tonalità della lente.

Altri utilizzi specifici

| Rischi | Marcatura lente | Tipo di protettore |

|---|---|---|

|

Gocce e spruzzi |

3 | Visiere (spruzzi) – Occhiali a mascherina (gocce) |

|

Polveri grossolane |

4 | Occhiali a mascherina |

| Gas e polveri fini |

5 |

Occhiali a mascherina (senza ventilazione) |

| Arco elettrico da corto circuito |

8 |

Spessore minimo schermi 1.2 mm (EN166:1995) filtrazione UV al 99,9% |

| Metalli fusi e solidi incandescenti | 9 | Occhiali a mascherina – visiere |

Protezione delle vie respiratorie

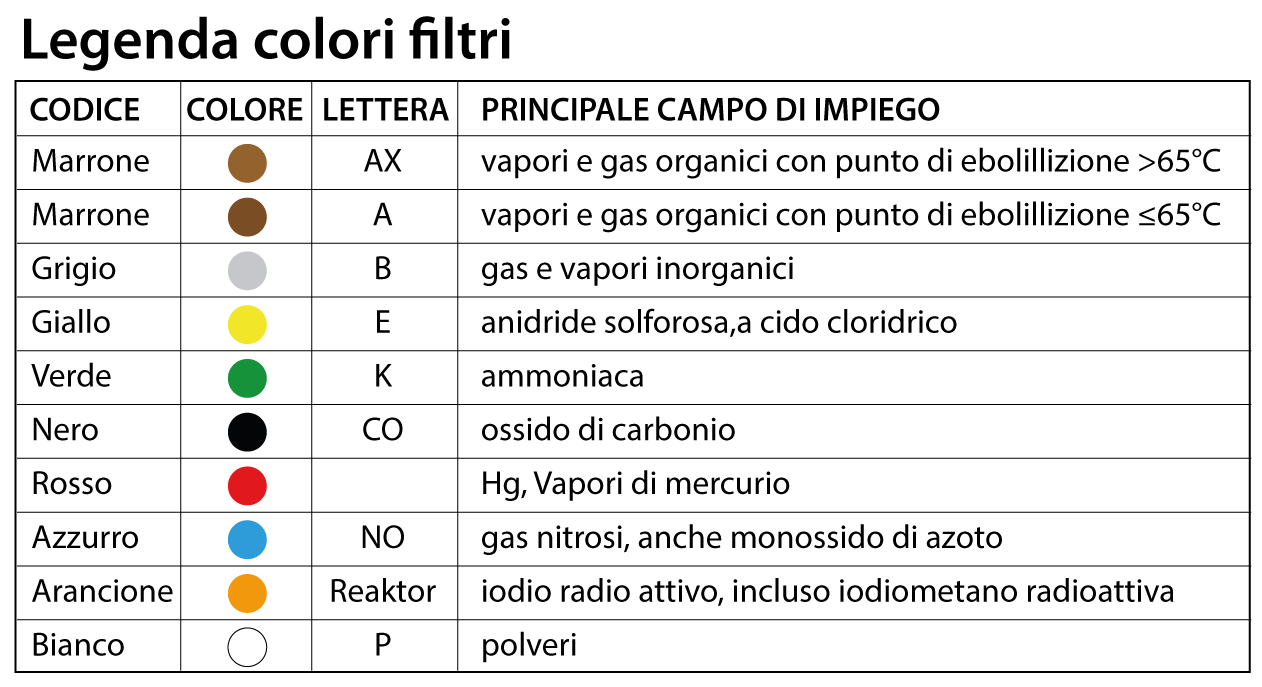

La protezione delle vie respiratorie si ottiene mediante: Un filtro per gas, quando il rischio si presenta sotto forma di gas. Un filtro per aerosol, quando il rischio si presenta sotto forma di particelle solide o liquide. Spesso si raccomanda di associare le due tipologie di filtro, in particolare quando ci si trova in presenza di vapori, a temperatura ambiente, che possono dare origine a condensa.

La scelta dei filtri: I filtri devono essere selezionati in funzione: – delle sostanze tossiche dalle quali si desidera proteggersi – del lavoro che si deve svolgere – della modalità d’esecuzione e della durata dell’intervento – degli apparecchi di cui si dispone.

Classi d’utilizzo dei filtri:

Protezione da gas/vapori

CLASSE 1 per un tenore in gas inferiore allo 0,1% in volume

CLASSE 2 per un tenore in gas compreso tra lo 0,1% e lo 0,5% in volume

CLASSE 3 per un tenore in gas compreso tra lo 0,5% e lo 1% in volume (contenitori di grande capacità portati alla cintura)

Protezione contro particelle, polveri ed aerosol

CLASSE 1 (P1 o FFP1) per proteggere dalle particelle solide grossolane senza tossicità specifica (carbonato di calcio)

CLASSE 2 (P2 o FFP2) per proteggere dagli aerosol solidi e/o liquidi indicati come pericolosi o irritanti (silice – carbonato di sodio)

CLASSE 3 (P3 o FFP3) per proteggere dagli aerosol solidi e/o liquidi tossici (berillio – cromo, legno duro)

| Lenti | Codice tipo di filtro | Numero di graduazione* | Norma Europea | Campi di utilizzo |

|---|---|---|---|---|

|

Incolore Giallo HDL |

Ultravioletti (UV) Da 2 a 3

3 per prodotti EN 170:1992, sostituito da 2C per EN 170;2002 |

Da 1.2 a 5 | EN 170 | Arco elettrico da corto circuito. Lampade a vapori di mercurio ad alta pressione, scarsa luminosità (giallo) |

|

Verdi IR nelle graduazioni 1.7 – 3 – 5 (Horizon) blu cobalto |

Infrarossi 4 |

Da 1.7 a 7 | EN 171 | Industria di lavorazione del vetro – Fonderia |

| Argento I/O

Grigio TSR Blu a specchio Arancio a specchio Argento a specchio |

Filtro solare da 5 a 6 |

Da 1.7 a 4 | EN 172 | Luce solare ad alta intensità di lavoro all’esterno |

| Verde nella graduazione da 1.7 a 6 | Filtro saldatura

da 1.7 a 7 |

Da 1.7 a 7 | EN 169 | Aiuto saldatore (gradazione 1.7)

Saldobrasatura (gradazione da 3 a 5) Ossitaglio (gradazione da 5 a 7) Saldatura ad arco (gradazione ˃7 – richiede l’uso di schermi) |

Sono da considerarsi dispositivi filtranti di protezione delle vie respiratorie: facciali filtranti per particelle, facciali filtranti per gas e vapori, semi maschere con filtri, maschere intere con filtri.

NORMATIVEEUROPEE DI RIFERIMENTO:

FACCIALI MONOUSO

EN 149:2001* facciali filtranti antipolvere

EN 405 facciali filtranti antigas e vapori

FACCIALI RIUTILIZZABILI

EN 140 semi maschere

EN 136 maschere intere

EN 143 filtri antipolvere

EN 148 filettatura per maschere

EN 14387 filtri antigas e combinati

VENTILAZIONE ASSISTITA

EN 12941 apparecchi filtranti con caschi o cappucci contro particelle, gas e vapori

EN 12942 apparecchi filtranti con maschere complete, semi maschere o quarti di maschera contro particelle gas e vapori.

Tutti i dispositivi sono appartenenti alla III categoria di rischio (rischi di morte o lesioni gravi) Questi dispositivi proteggono da polveri (particelle solide, nebbie, fumi), gas e vapori di sostanze con determinate concentrazioni e tossicità.

EN 149:2001 + A1:2009 Nel 2009 è entrata in vigore la revisione della norma europea EN 149:2001 + A1:2009 (che sostituisce la precedente norma EN 149:2001) dove vengono stabiliti nuovi requisiti minimi di filtrazione per i vari livelli di protezione dei facciali filtranti. La nuova norma introduce la differenziazione tra facciale filtrante monouso e facciale filtrante riutilizzabile (per più turni di lavoro).

Per identificarne la classificazione sul prodotto, si utilizzano le seguenti marcature:

1.“NR” per facciali non riutilizzabili

1a: condizionamento climatico a condizioni alterate prima della prova;

1b: nuovo test di efficienza – un prolungamento a lungo termine del precedente test di penetrazione;

1c: test opzionale relativo ai requisiti di intasamento con polvere di Dolomite (classificazione e marcatura del prodotto “D”);

2. “R” per facciali utilizzabili per più di un turno di lavoro

2a: condizionamento climatico a condizioni alterate prima della prova;

2b: nuovi test di pulizia e igienizzazione del prodotto prima dei test di penetrazione;

2c: nuovo test di efficienza – un prolungamento a lungo termine del precedente test di penetrazione;

2d: nuovo test di conservazione di 24 ore post-esecuzione;

2e: nuovo test di penetrazione da ripetere dopo la conservazione;

2f: test obbligatorio relativo ai requisiti d’intasamento con polvere di Dolomite (classificazione e marcatura del prodotto “D”);

Non sono da utilizzare facciali filtranti o respiratori a filtro nei seguenti casi:

Non sono da utilizzare facciali filtranti o respiratori a filtro nei seguenti casi:

– insufficienza di ossigeno (concentrazione <17%)

– concentrazione del contaminante nell’aria superiore ai limiti di esposizione consentiti dai respiratori a filtro

– se i contaminanti hanno soglia olfattiva superiore al TLV (non percepibili all’olfatto).

Per determinare la scelta di un filtro si deve sapere il valore del TLV, il FATTORE DI PROTEZIONE NOMINALE DEL PROTETTORE, il FATTORE DI PROTEZIONE RICHIESTO e la TOSSICITA’ DEL CONTAMINANTE.

TLV: è la concentrazione media caratteristica di ogni singola sostanza, ponderata nel tempo di una settimana lavorativa (40 ore ) alla quale un lavoratore può essere esposto senza effetti negativi per la propria salute.

FATTORE DI PROTEZIONE NOMINALE: rapporto tra la concentrazione del contaminante nell’ambiente e la sua possibile concentrazione all’interno del facciale.

FATTORI DI PROTEZIONE NOMINALI DEI DISPOSITIVI DI PROTEZIONE PIU’ COMUNE:

| Facciali EN 149 | Facciali EN 405 | Semimaschere | Maschere Intere | |

|---|---|---|---|---|

| Prot. polveri P1 | 4 | 4 | 5 | |

| Prot. polveri P2 | 12 | 12 | 12 | 16 |

| Prot. polveri P3 | 50 | 50 | 50 | 1000 |

| Gas e vapori | – | 20 | 20 | 2000 |

FATTORE DI PROTEZIONE RICHIESTO: rapporto tra la concentrazione media sul luogo di lavoro del contaminante ed il TLV.

TOSSICITA’ DEL CONTAMINANTE: più il contaminante è tossico, maggiore deve essere l’efficacia filtrante anche a bassa concentrazione del contaminante.

SCELTA DEL RESPIRATORE E DEL FILTRO PIU’ ADATTI.

La scelta deve sempre partire dalla corretta valutazione del rischio: valutare la natura del contaminante per scegliere il tipo di filtrante da utilizzare; valutare la concentrazione del contaminante per determinare il tipo di respiratore e la classe del filtro da utilizzare.

Dividendo la concentrazione media sul luogo di lavoro per il TLV del contaminante, si ottiene il fattore di protezione richiesto. Il dispositivo adeguato dovrà fornire un fattore di protezione nominale superiore al fattore di protezione richiesto. Sono disponibili delle tabelle che indicano per i più comuni contaminanti il tipo di filtro più idoneo.

Qualsiasi tipo di filtro dovrà essere sostituito quando l’utilizzatore avverte l’odore o il sapore del contaminante.

Chiamaci per ogni informazione.

Per trovare insieme l’abbigliamento di lavoro

più adatto alla tua azienda.